Öntés és kovácsolás: Hogyan válasszunk mérnöki gépalkatrészeket

2026.01.02

2026.01.02

Ipari hírek

Ipari hírek

Öntés és kovácsolás: mi változik a fémben (és miért számít)

Amikor az ügyfelek azt kérdezik, hogy „öntés vs kovácsolás”, általában megpróbálják csökkenteni a helyszíni hibákat és a teljes költséget – anélkül, hogy túlzottan megadnák az alkatrészt. Mindkét eljárás megbízható alkatrészeket állíthat elő, de nagyon eltérő kockázati profilokat hoz létre a nagy teherbírású gépészeti gépeknél, ahol a terhelések ciklikusak, ütések által vezéreltek, és gyakran porral, hígtrágyával vagy korrózióval szennyezettek.

Egyszerűen fogalmazva, az öntés egy alkatrészt úgy alakít ki, hogy olvadt fémet önt a formába, és hagyja megszilárdulni, míg a kovácsolás a felhevített fémet nyomóerővel (kalapács vagy prés) plasztikusan deformálva alakítja ki, gyakran a szerszámon belül. Ez a „hogyan alakul” különbség erősen befolyásolja a belső szilárdságot és konzisztenciát.

Gyakorlati következmények, amelyekre számíthat a gyártás során

- Az öntvények hatékonyan képesek összetett geometriát elérni (bordák, zsebek, belső üregek), de érzékenyebbek a megszilárdulással kapcsolatos hibákra, mint például a zsugorodás és a gázporozitás.

- A kovácsolt anyagok általában nagyobb sűrűséget és erősebb irányított szerkezetet biztosítanak (gyakran javított „szemcseáramlásnak” nevezik), ami általában javítja a teherhordó gépalkatrészek fáradását és ütésállóságát.

- Mindkét útvonal szinte mindig megköveteli a lefelé irányuló lépéseket – megmunkálást, hőkezelést és felületkezelést – a szűk tűrések és az élettartamra vonatkozó célok teljesítése érdekében.

A helyes választás tehát kevésbé a „melyik a jobb”, hanem inkább a folyamatképességnek a domináns meghibásodási módhoz való igazításán: kifáradásos repedés, ütési törés, kopás, torzulás, szivárgás vagy korrózió.

Teljesítmény valós terhelés mellett: fáradtság, ütések és kopás

A gépészeti gépalkatrészek gyakran kombinált terhelésnek vannak kitéve: nyomatékhajlító lökésvibráció. Ebben a környezetben az „átlagos szilárdság” kevésbé számít, mint a következetesség és a sérüléstűrés. Itt befolyásolják a legközvetlenebbül az öntés és a hamisítás közötti döntések az üzemidőt.

Fáradtság: a leggyakoribb hosszú távú meghibásodási tényező

A kifáradási repedések jellemzően a feszültségkoncentrátoroknál (filékek, hornyok, furatok) és mikrohibáknál keletkeznek. Mivel az öntvények zsugorodási porozitást vagy zárványokat tartalmazhatnak, ha a folyamatszabályozás nem kiváló, a kifáradási élettartam nagyobb szórást mutathat. Ezzel szemben a kovácsolás általában egységesebb belső szerkezetet kínál, csökkentve az „ismeretleneket”, amikor az alkatrészt ismételten terhelik.

Például a sebességváltó lengőlemez kovácsolás olyan alkatrész, ahol a stabil teljesítmény a méretpontosságtól és a ciklikus hidraulikus és mechanikai terhelésekkel szembeni ellenállástól függ. Az olyan alkalmazásokban, mint a kotrógépek, a fáradtság okozta meghibásodás költsége nem az alkatrész ára – hanem a gép leállása, a másodlagos károk és a logisztika.

Ütő- és lökésterhelés: amikor a szívósság válik a kiválasztási kapuvá

A futómű, a vonóerő, a kampós és a meghajtó elemek gyakran vannak kitéve hirtelen ütköző terheléseknek (sziklák, indítási/leállítási nyomatékcsúcsok, rendellenes kezelői viselkedés). Ezekben az esetekben a biztonságosabb stratégia a szívósság és a hibatűrés előnyben részesítése. Ha a rideg törés következménye magas, akkor jellemzően a kovácsolás a kisebb kockázatú kiindulási pont mert a nyomó alakváltozás és a kovácsolás utáni hőkezelés úgy tervezhető, hogy megfeleljen az igényes szívóssági céloknak.

Kopás és felületi tartósság: ahol a hőkezelés és a felületkezelés dominál

A kopásállóságot ritkán oldják meg egyedül az eljárás megválasztásával. Ezt az ötvözetválasztás, a hőkezelés (hűtés/temperálás, adott esetben a burkolat edzése) és a felületkezelés (sörétszórás, csiszolás, védőbevonat vagy rozsdamentes acél passziválása) kombinációjával érik el. A kovácsolt anyagok gyakran jól illeszkednek ezekhez a lépésekhez, mivel az alapanyag sűrű, és előre láthatóan reagál a hőkezelés és a megmunkálás során.

Geometria és funkció: Amikor az öntés lehet a jobb mérnöki választás

Az öntés nem „rosszabb” – különböző tervezési prioritásokhoz van optimalizálva. Ha az alkatrésznek összetett belső elemekre, nagy üregekre vagy vékony falú szakaszokra van szüksége, amelyeket nem praktikus kovácsolni, az öntéssel lehet a legjobb gyárthatóságot és költséget biztosítani.

Az öntést előnyben részesítő tervezési jellemzők

- Belső csatornák vagy összetett üregek, amelyek kiterjedt megmunkálást igényelnek szilárd anyagból.

- Erősen integrált formák az összeszerelési műveletek csökkentésére (több funkció egy testben).

- Nagyon nagy alkatrészek, ahol a kovácsolóberendezés kapacitása korlátot jelent, és a terhelési követelmények mérsékeltek.

Sok OEM gyakorlatias megközelítése a „kockázatra való tervezés”: öntsön ott, ahol a geometria a domináns és a terhelés mérsékelt; kovács, ahol a terhelés és a fáradtság dominál, a geometria pedig egyszerű. Ha az alkatrésze a hajtásláncban, a futóműben vagy a nyomatékpályán helyezkedik el, a folyamatválasztás gyakran a kovácsolás irányába tolódik el, még akkor is, ha az öntvény az egységáron olcsóbbnak tűnik.

Hibák és ellenőrzés: Mit kell ellenőrizniük a vevőknek az ajánlatkérés során

A legdrágább minőségi problémák azok, amelyeket csak meghibásodás után határoz meg. Akár öntést, akár kovácsolást választ, az RFQ-nak a „minőségi elvárásokat” mérhető ellenőrzésekké kell alakítania: ellenőrzési módszer, elfogadási szint és nyomon követhetőség.

Tervezendő gyakori hibakockázatok

| Téma | Fókusz leadása | Fókusz kovácsolása |

|---|---|---|

| Belső szilárdság | Szabályozza a porozitást és a zsugorodást; szükség esetén radiográfiával/UT-val validálni | Irányítsd a köröket, hajtogatásokat és belső sorozatokat; érvényesítse az UT-vel a biztonság szempontjából kritikus alkatrészeket |

| Felületi integritás | A felszíni zárványok és a homok/vízkő kezelése; a megmunkálási ráhagyás tervezése fontos | Kezelje a vízkő- és szénhidrátmentességet; a szemcseszórás/köszörülés stabilizálja a felület állapotát |

| Méretstabilitás | A megszilárdulási torzítás szabályozása; utólagos megmunkálásra számítson a szoros illeszkedés érdekében | A kovácsolás hőkezelési torzításának szabályozása; meghatározza a megmunkálási nullapont-stratégiát |

| Mechanikai tulajdonságok | A tulajdonságok szórása magasabb lehet, ha a hibák eltérőek; adja meg a tesztkuponokat/helyeket | A tulajdonságok jellemzően jobban megismételhetők; adja meg a hőkezelést és a keménységi ablakot |

A vevő szemszögéből a leghatékonyabb minőségi kar a hibamódhoz igazított ellenőrzési terv megkövetelése: UT belső megszakításokhoz, ahol a fáradtság kritikus, mágneses részecskék vagy festék behatoló a felületi repedés kockázata miatt, valamint a keménység és a mikroszerkezet ellenőrzése hőkezelés után.

Költség és átfutási idő: A valódi gyártási útvonal összehasonlítása

Az egységár-összehasonlítások félrevezetőek lehetnek, mert gyakran figyelmen kívül hagyják a másodlagos műveleteket és a minőségi kockázatot. A jobb összehasonlítás a teljes gyártási út: szerszámozási nyersanyag formázása hőkezelés megmunkálás ellenőrzése selejtkockázat.

Ahonnan általában jönnek a költségek

- Szerszámozás: az öntőformák és a kovácsolószerszámok egyaránt valódi befektetések; a kovácsolószerszámok gyakran gyorsabban megtérülnek, ha a mennyiségek stabilak és a minőségi követelmények magasak.

- Megmunkálás: az öntvények csökkenthetik a megmunkálást, ha a geometria hálóhoz közeli, de a megmunkálás fokozódhat, ha többletanyagra van szükség a felületek „megtisztításához” vagy a hibák eltávolításához.

- Selejt és utómunkálat: a hibás selejt mennyiségének kismértékű növelése minden névleges megtakarítást törölhet, különösen a nagy értékű megmunkálásnál.

Ha az alkatrészeket a terhelési útvonalon szerzi be (fogaskeréktartók, vonóelemek, hajtáslánc interfészek), akkor gyakran gazdaságosabb a kovácsolásból kiindulni, mert csökkenti a megmunkálás és hőkezelés után a hibás meghibásodások valószínűségét. Ez az egyik oka annak, hogy sok OEM szabványosítja a kovácsolt nyersdarabokat a kritikus rendszerek számára, majd megmunkálja a végső tűréshatárig.

Ha kovácsolt nyersdarabok vagy kész alkatrészek beszállítóit értékeli, akkor hasznos egy helyen áttekinteni a folyamatláncukat (kovácsolás hőkezelési megmunkálási ellenőrzése). Referenciaként a mi mérnöki gépek kovácsolása A program az integrált útvonal köré készült, így a méretcélok és a mechanikai tulajdonságok együtt kerülnek kialakításra, nem pedig különálló alvállalkozói lépésekben.

Gyakorlati kiválasztási ellenőrzőlista öntéshez és kovácsoláshoz

Az alábbi ellenőrzőlista segítségével hozza meg a döntést úgy, hogy a tervezés és a beszerzés egyaránt támogatni tudja. Úgy tervezték, hogy megakadályozza a két gyakori hibát: az öntvény kiválasztása a kifáradás szempontjából kritikus alkatrészhez, vagy a kovácsolás, amikor a geometria az igazi, és a terhelés mérsékelt.

- Mi a domináns terhelés: ciklikus fáradtság, egyszeri ütközés vagy statikus terhelés?

- Mi a meghibásodás következménye: zavaró szivárgás, leállási esemény vagy biztonsági szempontból kritikus veszély?

- Igényel-e az alkatrész olyan belső üregeket/komplex geometriát, amit nem lehet gazdaságosan megmunkálni kovácsolásból?

- Hajlésó-e meghatározni és fizetni az NDT-t a hibakockázat ellenőrzése érdekében (UT/RT/PT/MT)?

- Az alkatrész hőkezelt lesz, és van egy meghatározott keménységi vagy mikroszerkezeti ablak?

- Milyen volumenprofilra számít (pilot, rámpa, állandósult állapot), és mennyire érzékeny a program a szerszámok amortizációjára?

Ökölszabály: ha az alkatrész a nyomaték útjában vagy a futóműben van, és ismétlődő terhelési ciklusokat lát, általában a kovácsolás a robusztusabb alapvonal; Ha a geometria összetettsége dominál és a terhelések mérsékeltek, az öntés lehet a hatékonyabb alap.

A határozat alkalmazása tipikus mérnöki gépalkatrészekre

Az alábbiakban példák mutatják be, hogyan választják az öntvény és a kovácsolás közötti választást általában olyan alkatrészekhez, amelyek hasonlítanak sok építőipari és földmunkaipari OEM-gyártó beszerzésére. A lényeg nem az, hogy kikényszerítsünk egy választ, hanem annak bemutatása, hogy a hibamód és a geometria hogyan irányítja a döntést.

| Alkatrész példa | Tipikus döntési irány | Miért |

|---|---|---|

| Fogaskeréktartó / nyomatékátvivő agy | A kovácsolás kedvelt | Nagy ciklikus terhelések; alacsony tolerancia a belső hibákkal szemben; stabil hőkezelési reakciót igényel |

| Mosólemez / hidraulikus meghajtó interfész | A kovácsolás kedvelt | Fáradási pontosság; a torzítás szabályozása integrált hőkezelési megmunkálási terv segítségével |

| Komplex ház belső átjárókkal | Casting előnyben részesített | Geometria által vezérelt; drága szilárdból megmunkálni; az öntés csökkentheti a műveleteket |

| Kopólemez/kaparószerű alkatrész | A viselési stratégiától függ | Ha az ütési fáradtság magas, a kovácsolás hőkezelése segít; ha a geometria egyszerű, a költségek dominálhatnak |

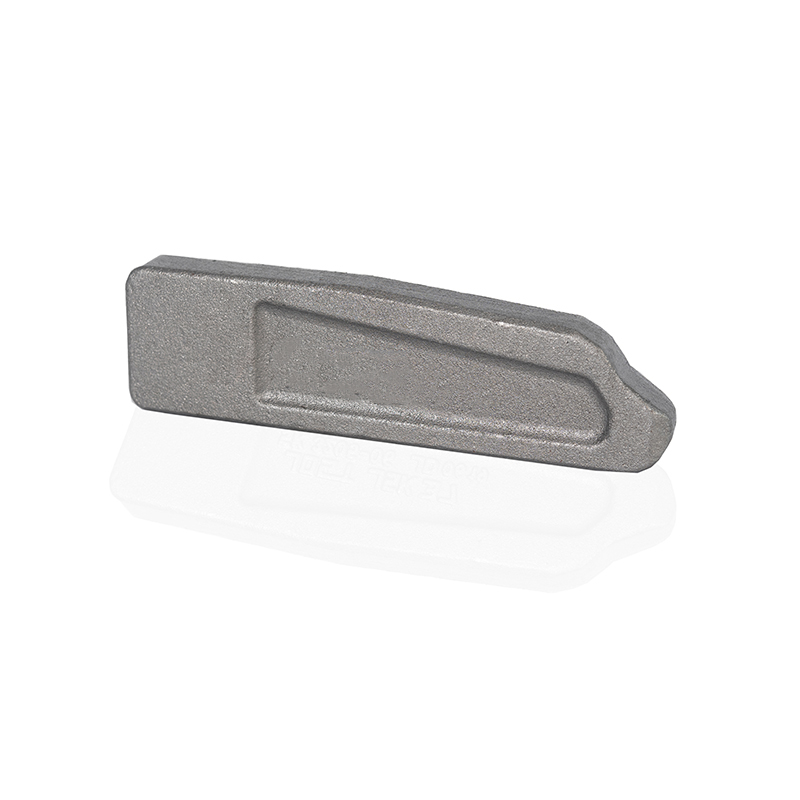

Konkrét referenciaként gyakran látunk kovácsolt mérnöki gépalkatrészeket az egyszámjegyű kilogramm tartományban, ahol a kifáradás és az ütési teljesítmény indokolja a kovácsolás alapvonalát – például az olyan alkatrészeket, mint a burkológarat szállítószalag kaparója. 5,5-7 kg vagy egy kotrógép sebességváltó lengőlemez at 3-5 kg , ahol az anyagválasztást és a későbbi feldolgozást nem csak a kezdeti költségekre, hanem a szolgáltatási feltételekre tervezték.

A választásból megbízható ellátási program: mit kínálunk kovácsolóként

A kovácsolás kiválasztása után a következő kockázat a végrehajtás: inkonzisztens melegítés, ellenőrizetlen deformáció vagy gyenge integráció a kovácsolás, a hőkezelés és a megmunkálás között. A minősített beszállítónak meg kell tudnia mutatni, hogyan történik az egyes lépések ellenőrzése, és az ellenőrzés hogyan igazolja a kritikus jellemzőket.

Megközelítésünk az, hogy a fő lépéseket egyetlen ellenőrzött gyártási láncon belül tartsuk – a formafeldolgozás, a fűrészelés, a kovácsolás, a hőkezelés, a megmunkálás, az ellenőrzés és a csomagolás –, hogy a kohászati célokat és a méretezési célokat ne külön kezeljék. Ez különösen fontos az olyan alkatrészek esetében, mint a bolygókerekes hajtóműtartó kovácsolás , ahol a nyomatékátvitel, az illeszkedés és a kifáradási teljesítmény mind a hőkezeléshez, mind a végső megmunkálási alapstratégiához kapcsolódik.

Kapacitás és downstream képesség (hasznos a kockázatkezeléssel és az átfutási idővel foglalkozó vásárlók számára)

- Kovácsolási mérleg: kilenc kovácsoló gyártósor feltüntetett éves kapacitással 25.000 tonna stabil sorozatellátáshoz.

- Hőkezelés: öt hőkezelő sor plusz rozsdamentes megoldású berendezés a megadott éves kapacitással 15.000 tonna , támogatja a szilárdsági/szívóssági/kopási célokat.

- Megmunkálás: 34 CNC eszterga and nyolc megmunkáló központ , amely támogatja a konzisztens alapadatokat és tűréseket a kész alkatrész szállításáig.

Ha új alkatrészt keres, a következő gyakorlati lépés a rakományház, a célanyag (szénacél, ötvözött acél vagy rozsdamentes) és az ellenőrzési követelmények megosztása. Ezután tanácsot adunk, hogy a nyitott-, zárt- vagy nyomat-sajtolás-kovácsolás a leggazdaságosabb út, és szükség van-e további kikészítésre (sörétszórás, köszörülés, bevonat vagy passziválás) a környezethez igazodva. Standard ajánlataink részletei az alábbiakban találhatók egyedi mérnöki gépek kovácsolása , amely referencia alkatrészként használható az ajánlatkérési csomag létrehozásakor.