Rozsdamentes acél kovácsolása: hőmérsékletek, módszerek és hibaellenőrzés

2025.12.26

2025.12.26

Ipari hírek

Ipari hírek

Miért más a rozsdamentes acél kovácsolása?

A rozsdamentes acél kovácsolása kevésbé megbocsátó, mint a sima szénacélok kovácsolása, mivel a rozsdamentes minőségek gyorsan megkeményedni , ellenáll a deformációnak, és felületi károsodást okozhat, ha a hőmérsékletet és a kenést nem szabályozzák. Az ausztenites minőségek (mint például a 304/316) általában magasabb melegítési hőmérsékletet és robusztusabb kenést igényelnek; a martenzites minőségek (például 410/420) érzékenyebbek a repedésre, ha túl hidegen kovácsolják; A csapadékkeményedési fokozatok (mint például a 17-4PH) szigorú hőszabályozást igényelnek a későbbi hőkezelési reakció megőrzése érdekében.

Gyakorlatilag a rozsdamentes acél sikeres kovácsolása a következőkből áll: a megfelelő hőmérsékleti ablakban való tartás, a hőnél töltött idő minimalizálása a vízkő/ridegedés elkerülése érdekében, a nagy súrlódásnak megfelelő szerszámok és kenőanyagok használata, valamint a kovácsolás utáni hőkezelés megtervezése, hogy a tulajdonságok torzulásmentesek legyenek.

A rozsdamentes család által ajánlott kovácsolt hőmérsékletű ablakok

A repedés és a túlzott préselés csökkentésének leggyorsabb módja a megfelelő hőmérsékleti tartományon belüli kovácsolás, és elkerülni a „hideg sarkokat” a löket késői szakaszában. Az alábbi tartományok széles körben használt bolti célok; az adott hő és termékforma beállítást igényelhet a malomadatok és a kovácsolási kísérletek alapján.

| Rozsdamentes család | Példa osztályzatok | Kovácsolás indítása (°C) | Kovácsolás (°C) | Megjegyzi, hogy ez számít a gyakorlatban |

|---|---|---|---|---|

| Ausztenites | 304, 316 | 1150–1200 | 900–950 | Nagy súrlódás; erős munkakeményedés; melegítse fel a „hidegen nyomni” helyett. |

| Ferrites | 430 | 1050–1150 | 850–950 | Általában könnyebb, mint az ausztenites; nézze meg a szemek durvulását nagy hőnél. |

| Martenzites | 410, 420 | 1050–1150 | 900–950 | Repedésveszélyesebb, ha a felület hőmérséklete csökken; kerülje az éles átmeneteket a szerszámokban. |

| Csapadék-keményedés | 17-4PH | 1050–1150 | 900–980 | A szigorú ellenőrzés támogatja a következetes öregedési reakciót; dokumentum áztatási és átadási idők. |

Praktikus szabályozási szabály: ha az alkatrész felülete a tervezett befejezési hőmérséklet alá esik, gyorsan megnő a lelapolások, az élrepedések és a nagy terhelések veszélye. Sok rozsdamentes acélt kovácsoló üzlet számára, több újramelegítés rövidebb mozdulatokkal biztonságosabb, mint egy hosszú sorozat, amely túl hidegen végződik.

A megfelelő kovácsolási módszer kiválasztása: Nyitott sajtoló vs

A módszer kiválasztása megváltoztatja a költségeket, az elérhető tűréshatárokat és a hibakockázatot. A rozsdamentes acél kovácsolásánál jellemzően előnyös a zárt szerszámvezérlés, ha bonyolult geometria, de a nyitott szerszám gyakran jobb a nagy tuskókhoz és az egyszerűbb formákhoz, ahol a szemcseáramlás iránya az elsődleges tervezési kar.

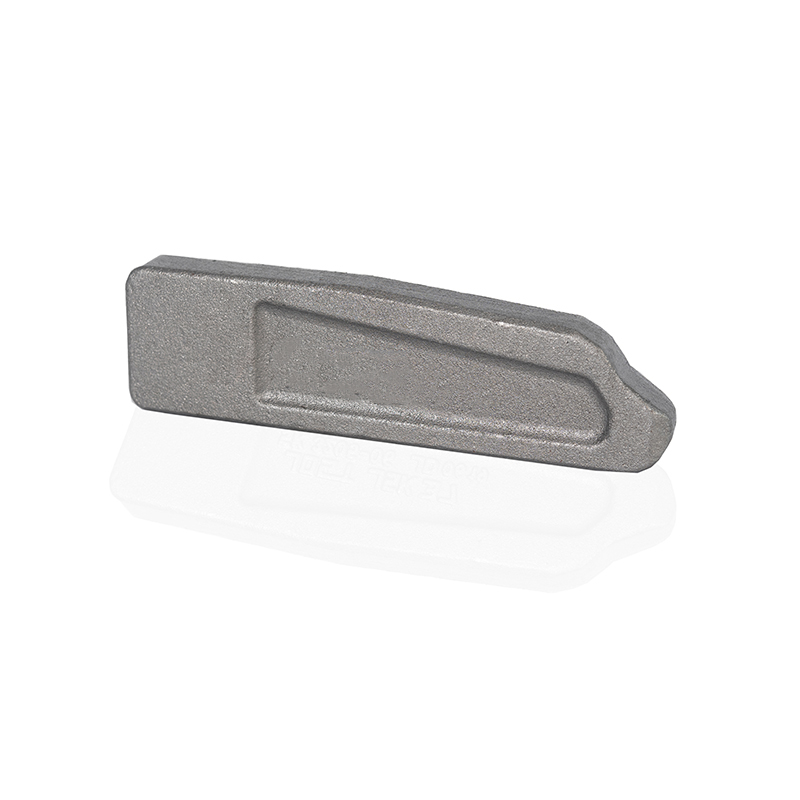

Nyitott szerszámos kovácsolás: a legjobb, ha a szemcsefolyás és -csökkentés a cél

- Használható tengelyekhez, gyűrűkhöz, blokkokhoz és előformákhoz, ahol utólagos megmunkálás várható.

- Nagyobb kumulatív csökkentést tesz lehetővé, kisebb a becsípődés kockázata mellett, mint az összetett lenyomatlapok.

- Folyamatáttétel: a harapásméret és a forgatási sorrend szabályozása jelentősen javíthatja a belső szilárdságot.

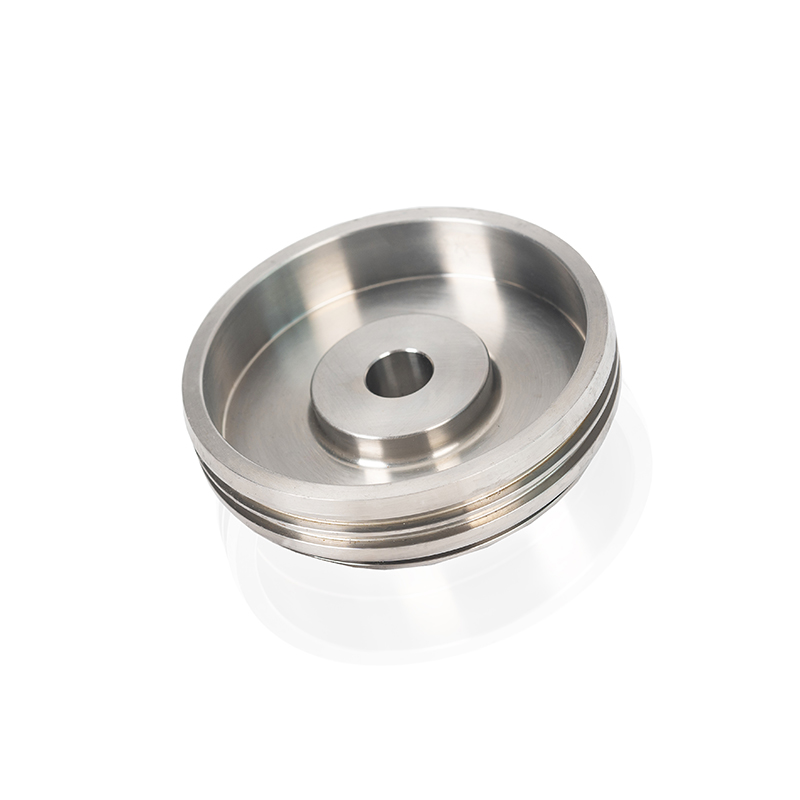

Zárt szerszámos kovácsolás: a legjobb, ha az ismételhetőség és a közeli alak számít

- Használható karimákhoz, szerelvényekhez, konzolokhoz és biztonsági szempontból kritikus hálóközeli geometriákhoz.

- Erős kenést igényel, mert a rozsdamentes súrlódás okozhatja die fill problémák és felületi szakadás.

- A szerszám sugarai és a huzatszögek túlméretezett hatást fejtenek ki; A szénacélban működő kis sugarak elősegíthetik a körözést a rozsdamentes acélban.

Formatervezés és kenés rozsdamentes acélhoz: Mi csökkenti a hibákat

Mivel a rozsdamentes acél kovácsolása nagyobb áramlási feszültséggel és súrlódással jár, a matrica aprónak tűnő részletei gyakran döntenek arról, hogy tiszta felületet kapunk, vagy ismétlődő köröket és hajtásokat kapunk. Két kar dominál: nagyvonalú fém áramlási utak (sugár, átmenetek, huzat) és kenőanyagok, amelyek túlélik a hőt, miközben csökkentik a nyírást a szerszám/alkatrész határfelületén.

A szerszámgeometriai szabályok, amelyek általában kifizetődőek

- Ha lehetséges, növelje a sarok sugarait, hogy elkerülje az éles áramlási fordulatokat, amelyek köröket eredményeznek.

- Használjon egyenletes huzatszögeket a kilökődés támogatására és a felületi húzódás csökkentésére.

- Tervezhető vakolat- és ereszcsatorna-kapacitás, hogy megakadályozza az „ellennyomást”, amely az elválási vonalba kényszeríti a ráncokat.

Kenési és átviteli gyakorlatok

Sok rozsdamentes alkalmazásnál a kenés nem kötelező; közvetlenül befolyásolja a kitöltést, a szerszám kopását és a felület integritását. Az üzletek általában grafitalapú vagy speciális, magas hőmérsékletű kenőanyagokat használnak a melegkovácsoláshoz. Működési szempontból a kulcs a következetesség: ugyanazt a mennyiséget, ugyanazon a szerszámhőmérséklet-sávon, ellenőrzött szórási mintázattal alkalmazza, mert a változékonyság a hibaarányok változékonyságává válik.

Hasznos jelző: ha a szerszám élettartama gyorsan csökken, vagy a felületeken húzási nyomok láthatók, akkor a tényleges súrlódás túl nagy. A súrlódás csökkentése csökkentheti a szükséges alakító terheléseket kétszámjegyű százalékok nehéz töltéseknél, javítva a szerszám élettartamát és a méretmegismételhetőséget.

A rozsdamentes acél kovácsolásának tipikus hibáinak ellenőrzése

A kovácsolt rozsdamentes acél hibái gyakran a három kiváltó ok egyikére vezethetők vissza: a hőmérséklet, amely a tartományon kívül esik, a fémáramlás, amely megfordulni vagy hajtogatni kényszerül, és a felületi feltételek, amelyek repedések kialakulásához vezethetnek. Az alábbi táblázat a gyakori hibákat a végrehajtható vezérlőkkel kapcsolja össze.

| Hiba | Hogy néz ki | Tipikus kiváltó ok | Nagy hatású javítás |

|---|---|---|---|

| Körbe / redők | Átlapolt varratok az elválási vonalak közelében | Áramlás megfordítása, elégtelen vakukapacitás, túl hideg kivitel | Sugár/huzat növelése; állítsa flash land; a végső feltöltés előtt melegítse fel újra |

| Él repedés | Repedések a sarkokon vagy vékony széleken | Túlterhelés alacsony hőmérsékleten; éles geometria | Emelje fel a befejezési hőmérsékletet ; lágyítja az átmeneteket; csökkentse a találatonkénti csökkentést |

| Felületi szakadás | Kopott felület, húzási nyomok | Nagy súrlódás; kenőanyag bontása; túl hideg/meleg | A kenőanyag gyakorlat fejlesztése; stabilizálja a szerszám hőmérsékletét; polírozza a kritikus szerszámterületeket |

| Alultöltés | Hiányzó sarkok/jellemzők | elégtelen készletmennyiség; túl hideg; nem megfelelő sajtóenergia | Megfelelő előgyártmány térfogata; lerövidíti az átviteli időt; köztes blokkoló fokozat hozzáadása |

Gyakorlati példa: ha egy 316-os rozsdamentes karima ismétlődő köröket mutat az elválási vonalnál, az üzletek gyakran javulást tapasztalnak az ereszcsatorna kapacitásának növelésével és annak biztosításával, hogy a végső benyomás fent megtörténjen. ~900-950°C ahelyett, hogy a darab lehűlése után erőltetné a feltöltést a manipulátoron.

Sajtóterhelések, csökkentési tervezés és munkakeményítés

A rozsdamentes acél kovácsolása lényegesen nagyobb alakítási terhelést igényelhet, mint a szénacél azonos geometria mellett a nagyobb melegszilárdság és súrlódás miatt. A megmunkálási edzés további korlátot jelent: a deformáció előrehaladtával a látszólagos folyási ellenállás nő, különösen az ausztenites minőségeknél.

Hogyan tervezzünk csökkentéseket az elakadások és a repedések elkerülése érdekében

- Használjon fokozatos deformációt (szegély/blokkoló/befejező), ahelyett, hogy egy lenyomatban erőltesse a teljes kitöltést.

- Ha az alkatrész gyorsan hűl, csökkentse a fűtések közötti „levegőidőt”; az átviteli késleltetések törölhetik a hőmérsékleti határt.

- Hosszú sorozatok esetén tervezzen újramelegítést; az újramelegítési ciklusok gyakran olcsóbbak mint a törmelék, a sérülés vagy a sajtó túlterhelése.

A gyártási stabilitás érdekében alapszabályként állítsa be a folyamat határait a minimális befejezési hőmérsékletre, a maximális átviteli időre és a hőnkénti maximális ütésszámra. Ezek egyszerű vezérlőtáblázatként való rögzítése gyakran hatékonyabban csökkenti az ismétlődő hibákat, mint önmagában a „kezelő érzése”.

Forge utáni hőkezelési utak, amelyek megőrzik a tulajdonságokat

A rozsdamentes acél kovácsolásánál a kovácsolás és a hőkezelés egyetlen rendszert jelent. Ugyanaz az alkatrész, amely jól kovácsolódik, még mindig nem teljesíti a teljesítmény követelményeit, ha a hőkezelés nincs összhangban a minőségi családdal és a végső alkalmazással.

Közös, gyakorlati utak évfolyamcsaládonként

- Ausztenites (304/316): oldatos lágyítás és kioltás, ha a korrózióállóság és a hajlékonyság kritikus; elkerülje az érzékenységet az idő szabályozásával olyan hőmérsékleti tartományokban, amelyek elősegítik a karbid kiválását.

- Martenzites (410/420): szilárdság és kopás érdekében megkeményedik és temperálódik; kezelje a kioltás súlyosságát a torzítás korlátozása érdekében, majd temperáljon a stabilizálás érdekében.

- 17-4PH: szükség szerint oldatos kezelés, majd életkor a célerősségig; a konzisztens előzetes kovácsolási hőtörténet támogatja a kiszámítható öregedési reakciót.

Ha a méretstabilitás számít, időben tervezze meg a hőkezelési szerelvényeket és a megmunkálási ráhagyásokat. A megmunkálási készlet kismértékű növelése költséghatékony fedezet lehet a torzulás ellen, különösen a prototípusról a gyártásra való átálláskor.

Minőségellenőrzés és dokumentáció, amely javítja a hozamot

A rozsdamentes acél kovácsolásánál a hozamnövekedést általában fegyelmezett ellenőrzések hajtják végre, nem pedig hősies hibaelhárítás. Még az egyszerű dokumentáció is feltárhatja az ismétlődő selejt valódi okát.

Nagy értékű ellenőrzések a szabványosításhoz

- Rögzítse a tuskó hőmérsékletét a kemence kilépésénél és a végső töltés előtt; érvényesítse a minimális befejezési hőmérsékleti határértéket.

- Kövesse nyomon a szerszám hőmérsékleti sávjait, ha a felület szakadása vagy alultöltése váltakozva ingadozik.

- Adott esetben használjon NDT-t (pl. festék behatolót a felülettörési hibákhoz, UT-t a belső integritáshoz), és kösse vissza az eredményeket a hő/eltolódás paramétereihez.

A sok kovácsolósor gyakorlati teljesítménymutatója a selejtezési arány hibatípusonként. Ha a köröket, repedéseket és alultöltést szétválasztjuk és trendbe hozzuk, a folyamat változásai mérhetővé válnak, és a fejlesztések inkább tartósak, mint epizodikusak.