A hatékonyság maximalizálása: Karbantartási stratégiák a tömegáram -mérővilágító rendszerekhez

2025.03.12

2025.03.12

Ipari hírek

Ipari hírek

Ipari folyamatokban, ahol a pontosság megfelel a praktikusnak, a tömegáram -mérőválasztó Kiemelkedik kettős célú erőműként, zökkenőmentesen keverve az áramlás mérését és a folyadék útválasztását. De mint minden nagyteljesítményű eszköz, a hosszú élettartam és a megbízhatóság a proaktív karbantartástól függ. Függetlenül attól, hogy a kémiai feldolgozást, a gyógyszergyártást vagy az élelmiszer-minőségű alkalmazásokat kezeli, a hőtalapú rendszer hibaelhárításának és fenntartásának megértése kulcsfontosságú az állásidő elkerüléséhez és a teljesítmény optimalizálásához. Merüljünk be a kritikus karbantartási szempontokba, amelyeket minden operátornak el kell ismernie.

Érzékelő szennyeződése: A csendes pontossági gyilkos

A tömegáram -mérő -diverter középpontjában fekszik a termikus érzékelési technológiája, amely a pontos hőmérsékleti gradiensekre támaszkodik a tömegáram kiszámításához. Azonban a részecskékkel terhelt folyadékoknak, viszkózusolajoknak vagy méretezési hajlamos közegeknek kitett érzékelők könyörtelen ellenséggel néznek szembe: szennyeződés. Még egy vékony réteg felépítés is torzíthatja a hőmérséklet -leolvasást, ami a mérési sodródáshoz és a veszélyeztetett folyamatvezérléshez vezet. Például a szennyvíztisztító üzemekben, amelyek az átirányítót használják az áramlások felosztására az elemzéshez és a kisüléshez, egy szennyező érzékelő alárendelheti az áramlási sebességet, kockáztatva a környezetvédelmi előírások be nem tartását.

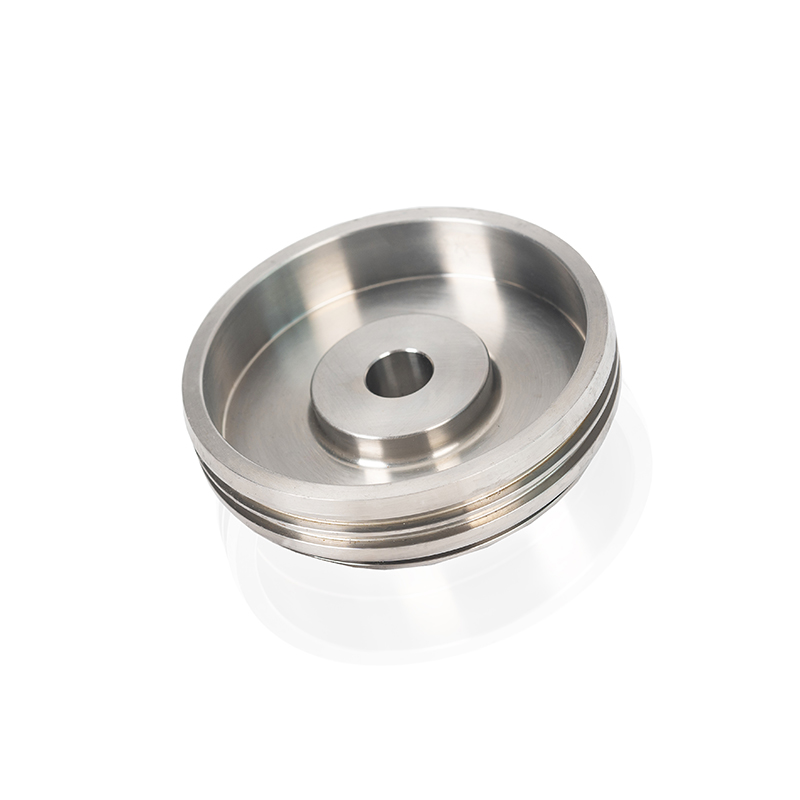

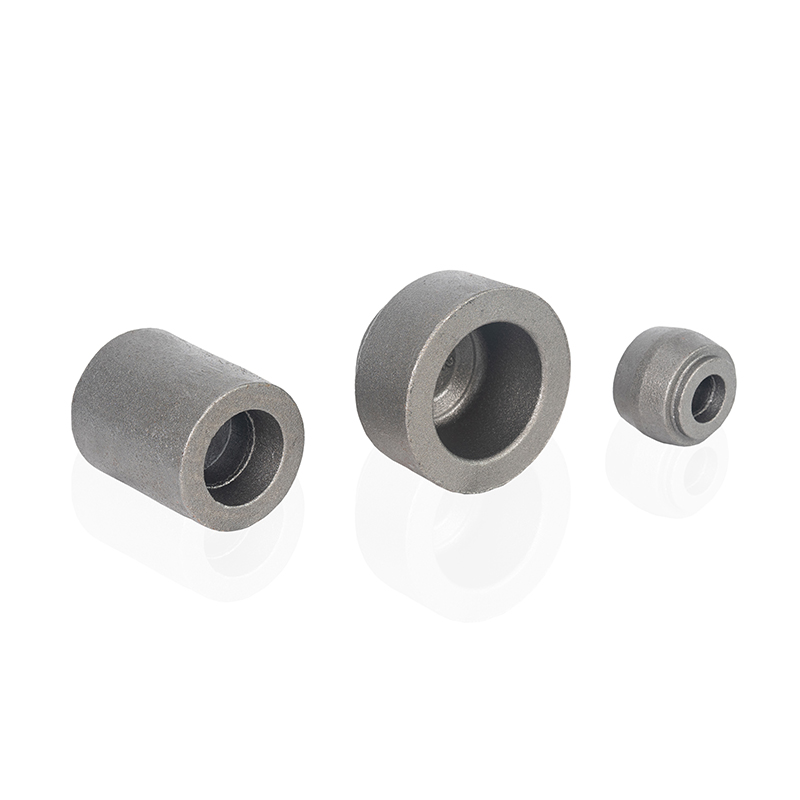

Az enyhítés az anyagválasztékkal kezdődik - a ragadozó acél vagy kémiailag inert bevonatok ellenállnak a korróziónak és csökkenthetik a tapadást. De amikor a szennyeződés bekövetkezik, hogyan kezelheti azt a termelés megállítása nélkül? Egyes rendszerek ma már öntisztító ciklusokat vagy ultrahangos rezgést tartalmaznak a törmelék eltávolításához. Mások számára a rendszeres kalibrációs ellenőrzések nem tárgyalhatók. A fejlett modellek még in situ ellenőrzést is kínálnak, lehetővé téve a technikusok számára a pontosság validálását az érzékelő eltávolítása nélkül. Párosítsa ezt a prediktív karbantartási szoftverrel, amely a fokozatos sodródást jelöli, és van egy receptje a tartós megbízhatósághoz.

Az újrakalibrációs gyakoriság azonban továbbra is forró téma. Míg a gyártók éves ellenőrzéseket javasolnak, a kemény környezetek negyedévente igényelhetnek. A legfontosabb az, hogy kiegyensúlyozzák a megfelelési igényeket az operatív valóságokkal-egy olyan kihívás, amelyet testreszabott az olyan iparágak számára, mint például a gyógyszerek, ahol a 21 CFR 11. rész megfelel az ellenőrzésre kész adatútvonalaknak.

Szelep működtetése: A nyomás alatti pontosság biztosítása

Az inverter szeleprendszere a munka lója, amely a folyadékokat az egyik vagy mindkét csatornán keresztül, másodperc pontossággal irányítja. De a magas ciklusú műveletek-gondolkodjanak 10 000 működtetés egy csomagolóvonalban-teszteljék még a legszélesebb szelepek határait is. A tömítések vagy a hajtóművek kopása szivárgáshoz, keresztszennyeződéshez vagy szokatlan áramlás-eloszláshoz vezethet. Az élelmiszer -feldolgozásban, ahol az elakadt szelep a csomagolás helyett pazarlásra irányíthatja a terméket, a meghibásodás költsége szó szerinti.

Az anyag tartóssága az első védelmi vonal. A PTFE -pecsétek korrozív környezetben kiemelkednek, míg a keményített ötvözetek a csiszoló iszapokhoz illeszkednek. Ennek ellenére elengedhetetlen az életciklus -tesztelés. Hány ciklus tudja kezelni a szelepét, mielőtt a nyomaték növekszik, vagy a válaszidők elmaradnak? Egyes gyártók kopási mutatókat biztosítanak, vagy integrálják az érzékelőket, amelyek valós időben figyelemmel kísérik a működtetők egészségét, és az adatokat SCADA rendszerekbe adják a prediktív riasztásokhoz.

A kritikus folyamatok esetében a redundancia nem tárgyalható. A kettős szelepes beállítások vagy a hibabiztos mechanizmusok (például a tavaszi visszatérő hajtóművek) biztosítják, hogy az energiaveszteségek ne fagyasztják le az inverter középpontját. Képzelje el, hogy egy finomítót egy tömegáram -mérővilágítóval használnak a szénhidrogének útján: a szelep meghibásodása katasztrofális nyomás tüskéket jelenthet. Itt a redundancia nem csak okos - kötelező.

A nagyobb kép: Karbantartás versenyelőnyeként

A tömegáram -mérővilágítás fenntartása nemcsak a bontások elkerüléséről szól - a ROI feloldásáról szól. Egy jól behangolt rendszer minimalizálja a hulladékot a pontos mintavétel és a feldolgozás biztosítása révén, míg a prediktív karbantartás a sürgősségi javítási költségeket. Vegyen be egy tejipari létesítményt az inverter segítségével a tejáramlás felosztására a pasztőrözéshez és a csomagoláshoz: Az áramlási pontosság 5% -os javulása évente több ezer nyersanyagot takaríthat meg.

Ahogy az iparágak az intelligens automatizálás felé irányulnak, a tömegáram -mérő diverter szerepe csak növekszik. Ha integrálja a távoli diagnosztika vagy az AI-vezérelt elemzés tárgyak internete platformjait, átalakíthatja a karbantartást egy reaktív házimunkából stratégiai eszközré. De egyelőre az alapok elsajátítása-a feszítő gondozás, a szelep éberség és az adatközpontú döntések-megemlíti az operatív kiválóság alapját.