Meleg kovácsolás vs hideg kovácsolás: Főbb különbségek és mikor érdemes mindegyiket használni

2026.01.30

2026.01.30

Ipari hírek

Ipari hírek

A melegkovácsolás általában a jobb választás nagyobb vagy összetettebb formák és szívósabb ötvözetek esetén, míg a hidegkovácsolás a jobb választás, ha nagyon szűk tűrésekre, kiváló felületi minőségre és kisebb alkatrészek nagy volumenű gyártására van szüksége. A „legjobb” módszer a geometrián, az anyagon, a tűrés-/kidolgozási célokon és a szükséges megmunkálás vagy hőkezelés utáni összköltségen múlik.

Meleg kovácsolás vs hideg kovácsolás egy pillantásra

| Döntési tényező | Meleg kovácsolás | Hideg kovácsolás |

|---|---|---|

| A munkadarab hőmérséklete | Átkristályosítás felett (gyakran acél ~1000-1200°C ) | Közeli szobahőmérséklet (néha a „meleg” értéket használják között) |

| Formáló erő | Alacsonyabb (a fém könnyebben áramlik) | Magasabb (erősebb présekre/matricákra van szükség) |

| Méretpontosság | Jó, de jellemzően lazább a vízkő/hőhatások miatt | Nagyon szoros (Átmérők általában kb 0,02-0,20 mm alkatrésztől/folyamattól függően) |

| Felületkezelés | Durvább; oxidáció/lerakódás gyakori | Simább ; elérheti ~0,25–1,5 µm Ra sok esetben |

| Alkatrész mérete és összetettsége | Legjobb nagyobbra , vastagabb szakaszok és összetett áramlási vonalak | Legjobb kisebb és közepes méretű alkatrészekhez; egyes geometriákat korlátozza az erő és a szerszámkopás |

| Tipikus termékek | Főtengelyek, hajtókarok, fogaskerekek, nehéz konzolok | Csavarok, csavarok, szegecsek, peremek, kis fogaskerekek, kötőelemek |

Ha gyorsan dönt: válassza a melegkovácsolást, amikor a forma és az anyag alakíthatósága a legfontosabb; válassza a hidegkovácsolást mikor tolerancia, befejezés és minimális megmunkálás számít leginkább.

Hogyan működnek az egyes folyamatok a gyakorlatban

Meleg kovácsolás munkafolyamata

A forró kovácsolás a tuskót a fém átkristályosodási hőmérséklete fölé melegíti, így az deformálódik anélkül, hogy jelentős nyúlásos keményedést okozna. Acél esetében a kovácsolás általában körülötte történik 1000-1200°C , amely segíti a fémnek a mélyebb vonásokba való beáramlását és a nagy metszetváltásokat kisebb préstonnatartalom mellett.

- Melegítse fel a tuskót, tegye át a szerszámokba, alkalmazzon nyomóerőt (prés vagy kalapács).

- Vágja le a vakut/skálát (ha van), majd hűtse le szabályozott vagy léghűtéssel.

- Gyakran ezt követi a hőkezelés és a kritikus felületek szelektív megmunkálása.

Hideg kovácsolás munkafolyamata

A hidegkovácsolás szobahőmérsékleten vagy annak közelében fémet képez. Az anyag jobban ellenáll a deformációnak, így a berendezés terhelése és a szerszámfeszültségek nagyobbak – de a megtérülés kiváló ismételhetőség , minimális oxidáció, és kész alkatrész, amely alig vagy egyáltalán nem igényel megmunkálást.

- Kezdje huzallal/rúddal, vágja le a csigát, és fokozatosan alakítsa ki a szerszámokban (gyakran több állomáson).

- A kenés és a szerszám kialakítása kritikus fontosságú az epedés elkerülése és az erők kezelése érdekében.

- Szélsőséges deformációs lépések esetén közbenső izzítást igényelhet.

Mechanikai tulajdonságok és gabonaáramlási különbségek

Mind a meleg-, mind a hidegkovácsolás erősebb alkatrészeket tud előállítani, mint a rúdanyagból történő megmunkálás, mivel a kovácsolás összehangolja a szemcseáramlást az alkatrész geometriájával. A különbség az, hogy az alakítás során hogyan „épül” a szilárdság.

Hideg kovácsolás: a keményítés növeli az erőt

A hidegkovácsolás húzószilárdítást vezet be, amely gyakran további hőkezelés nélkül növeli a keménységet és a szilárdságot. Gyakorlati referenciapontként az acélok hidegmegmunkálása nagyságrendileg növelheti a keménységet ~20% (ötvözettől, redukciótól és későbbi feldolgozástól függően nagyon változó).

Melegkovácsolás: alakíthatóság alakítás közben, tulajdonságok hőkezelés után

A melegkovácsolás minimálisra csökkenti a deformáció során bekövetkező nyúlási keményedést (az újrakristályosítás „visszaállítja” a mikrostruktúrát). A végső tulajdonságokat gyakran szabályozott hűtéssel és hőkezeléssel érik el, ezért a melegen kovácsolt hajtáslánc-alkatrészek (például hajtórudak) optimalizálhatók a kifáradási teljesítményre a befejező lépések után.

Ökölszabály: Ha „ingyen” szilárdságot akarunk az alakváltozástól, és a geometriát a hidegkovácsolás határain belül tudjuk tartani, a hidegkovácsolás vonzó. Ha jelentős alakváltásra vagy vastag szakaszokra van szüksége, általában a melegkovácsolás nyer – és később hangolhatja a tulajdonságokat.

Pontosság, felületkezelés és megmunkálási ráhagyás

A vásárlók által tapasztalt legnagyobb napi különbség az, hogy mennyi utófeldolgozást igényel. A hidegkovácsolás jellemzően csökkenti a megmunkálást, mivel az alkatrész a háló alakjához közelebb esik le a présről.

Tipikus tűrés- és befejezési példák

- A hidegen kovácsolt átmérőket gyakran körülfogják 0,02-0,20 mm a tervezéstől és a folyamattól függően.

- Hidegen kovácsolt felületkezelés elérheti ~0,25–1,5 µm Ra , amely számos funkcionális felületnél kiküszöbölheti a másodlagos polírozást.

- A melegen kovácsolt alkatrészek általában megmunkálási alapanyagot igényelnek, mivel az oxidáció/lerakódás és a termikus összehúzódás változékonyságot okoz.

Ha a rajz több szoros alappontot, sima tömítőfelületet vagy préselt átmérőt tartalmaz, A hidegkovácsolás a megmunkálási időt présidővé alakíthatja — gyakran a mennyiségi költségcsökkentés fő forrása.

Költséghajtók: szerszámok, energia, hulladék és áteresztőképesség

Az „olcsóbb” mérettől függ. A melegkovácsolás fűtési energiát és vízkő/kivágási veszteséget hordoz, míg a hidegkovácsolás nagyobb préselési terhelést és szerszámkopást, de elkerülheti a megmunkálási lépéseket.

Amikor a melegkovácsolás általában költséghatékonyabb

- Az alkatrészek nagyok, vastagok, vagy jelentős szelvényváltozások vannak, amelyek extrém hidegalakító erőket igényelnek.

- Már hőkezelésre van szüksége, így a teljes termikus útvonal nem büntetés.

- A megmunkálási ráhagyást nem kritikus felületeken is elviselheti.

Amikor a hidegkovácsolás általában költséghatékonyabb

- A nagy mennyiség indokolja a többállomásos szerszámozást és folyamatfejlesztést.

- A megmunkálás csökkenthető vagy megszüntethető a legfontosabb jellemzőkre (menetek, vállak, csapágyülések).

- A kis és közepes alkatrészek, mint a rögzítőelemek, tengelyek és gallérok, illeszkednek a prés kapacitásához.

Az összehasonlítás gyakorlati módja az alkatrészenkénti összköltség: kovácsolás, hőkezelés, megmunkálás ellenőrzése. Sok gyárban akár egyetlen CNC-művelet eltávolítása is meghaladhatja a nagyobb szerszámköltséget – különösen, ha a ciklusidőt és a szerszámkopást is beleszámítjuk.

Tervezési szabályok, amelyek megakadályozzák a drága meglepetéseket

A rossz folyamat kiválasztásának leggyorsabb módja a geometriai kényszerek figyelmen kívül hagyása. Használja ezeket a tervezési ellenőrzőpontokat korán – még mielőtt a tűréshatárokat lezárná.

Hidegkovácsolás tervezési ellenőrzőpontok

- Kerülje el az extrém alámetszéseket és a nagyon mély, keskeny üregeket, amelyek megnövelik a terhelést.

- Tervezze meg a sugarakat és az átmeneteket a szerszámfeszültség csökkentése és a repedés elkerülése érdekében.

- Az erősen aszimmetrikus formák esetében korlátozásokra számíthat, kivéve, ha speciális szerszámokat használ.

Melegkovácsolás tervezési ellenőrzőpontok

- Adjon hozzá huzatot, ahol szükséges a szerszám kioldásához és a szerszám kopásának csökkentéséhez.

- Számolja ki a méretarányt és a megmunkálási készletet a funkcionális felületeken.

- Ha a kifáradási teljesítmény kulcsfontosságú követelmény, adja meg a szemcseáramlás irányát.

Tipp: Ha a rajz több szoros nullapontot igényel, fontolja meg egy közeli hidegen kovácsolt nyersdarab tervezését, amely csak a kritikus felületeket tartja meg a végső megmunkáláshoz.

Gyakorlati döntési ellenőrzőlista

Használja ezt gyorsképernyőként, mielőtt árajánlatot kér. Ha a legtöbb válasz egy oszlopban landol, általában ez a folyamat lesz a robusztusabb választás.

| Ha az Ön prioritása... | Hot Forging felé hajlik | A hidegkovácsolás felé hajlik |

|---|---|---|

| Összetett forma vagy vastag részek | Igen | Csak akkor, ha a terhelés kezelhető |

| Nagyon szűk tűrés / minimális megmunkálás | Kevésbé ideális | Igen |

| A legjobb felületkiképzés a szerszámon kívül | Kevésbé ideális | Igen |

| Kisebb alakító erő / csökkentett szerszámfeszültség | Igen | Nem |

| Nagyon magas termelési mennyiség | Az alkatrész méretétől függ | Gyakran a legerősebb illeszkedés |

A lényeg: válasszon hidegkovácsolást, ha „vásárolhat” toleranciát és kivitelezéssel; válassza a melegkovácsolást, ha először az alakváltozást és az alakíthatóságot kell „megvásárolnia”.

Gyakori használati esetek és konkrét példák

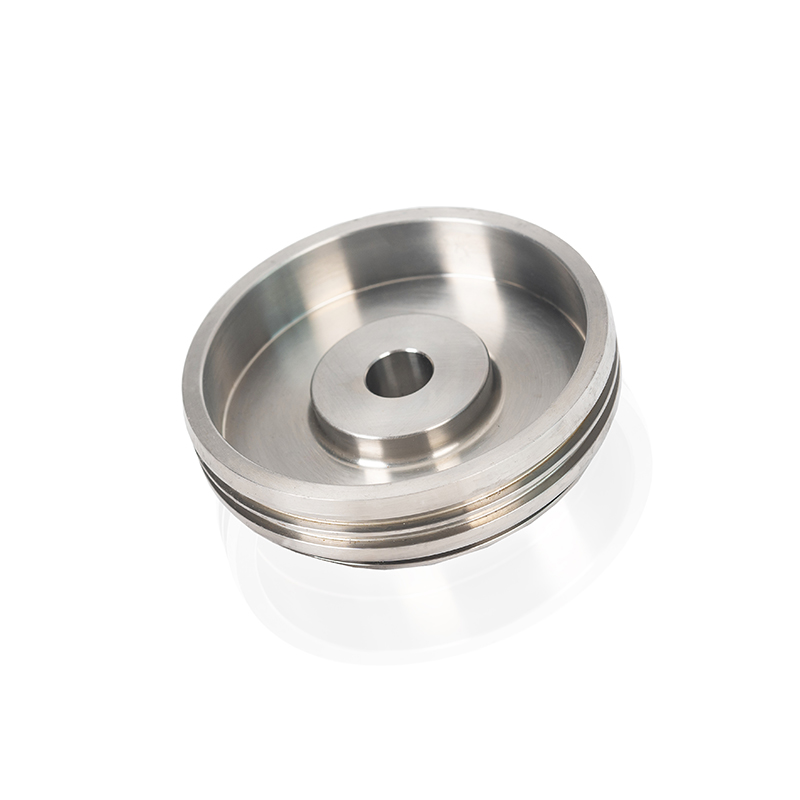

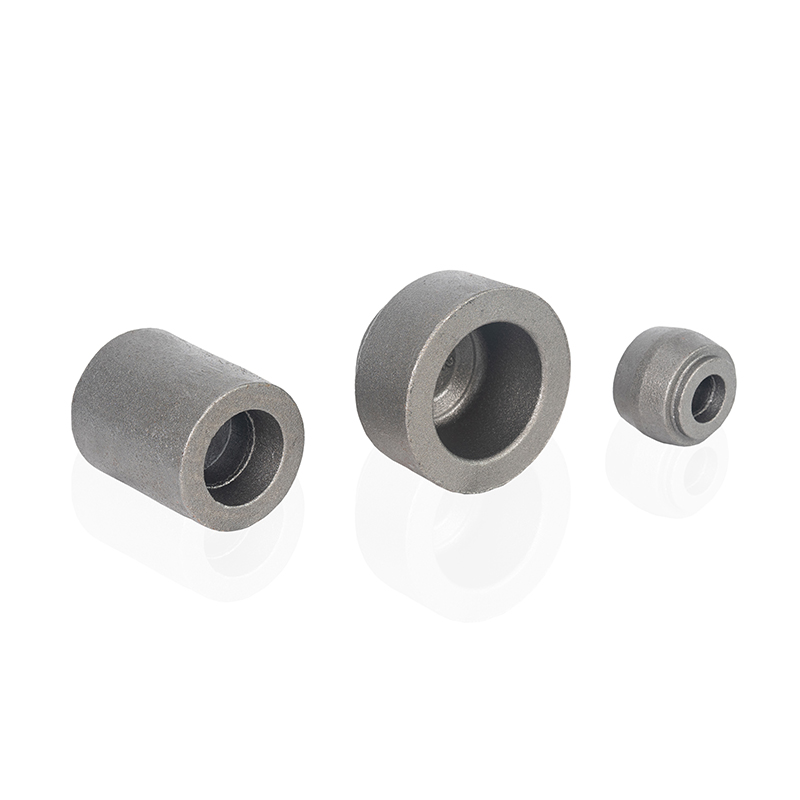

Példák a hidegkovácsolásra

- Gépjármű-kötőelemek: nagy térfogatú, egyenletes menetek, sima csapágyfelületek.

- Precíziós gallérok/távtartók: szűk OD/ID, csökkentett csiszolási igény.

- Kis fogaskerekek és bordák: közel háló funkciók kiváló ismételhetőséggel.

Példák a melegkovácsolásra

- Összekötő rudak: erős gabonaáramlás és robusztus kifáradás hőkezelés után.

- Főtengelyek és nehéz agyak: vastag profilok és összetett geometria, amelyek nem praktikusak hidegkovácsoláshoz.

- Nagy konzolok és szerkezeti részek: költséghatékony formaalkotás a kulcsfelületek megmunkálása előtt.

Számos gyártási program esetében a legjobb megoldás a hibrid: melegen kovácsolják az ömlesztett formát, majd hidegen méretre vagy megmunkálják azokat a funkciókat, amelyek valóban pontosságot igényelnek.

Következtetés: A meleg- és a hidegkovácsolás közötti választás

A melegkovácsolás és a hidegkovácsolás az alakíthatóság és a pontosság közötti kereskedelem. A melegkovácsolás kiváló, ha nagyobb deformációra, vastag szelvényekre és megbízható kitöltésre van szüksége összetett szerszámokban. A hidegkovácsolás kiváló, ha szűk tűrésekre, sima felületekre és csökkentett megmunkálásra van szüksége – különösen nagy mennyiségben.

- Válasszon forró kovácsolást nagy/összetett alkatrészekhez, kihívást jelentő ötvözetekhez és olyan kivitelekhez, ahol az utómegmunkálás is elfogadható.

- Válasszon hideg kovácsolást kisebb alkatrészek nagy volumenű gyártásához, ahol a tűrés és a felületi minőség csökkenti vagy kiküszöböli a megmunkálást.

Ha megosztja az alkatrész anyagát, a fő méreteket és a legszűkebb tűréshatárokat, általában percek alatt meghatározhatja a legjobb útvonalat – és elkerülheti, hogy olyan folyamatot idézzenek, amely költséges másodlagos műveletekre kényszerül.