Kis alkatrészek kovácsolása: folyamatválasztás, tervezési szabályok és tűrések

2026.01.16

2026.01.16

Ipari hírek

Ipari hírek

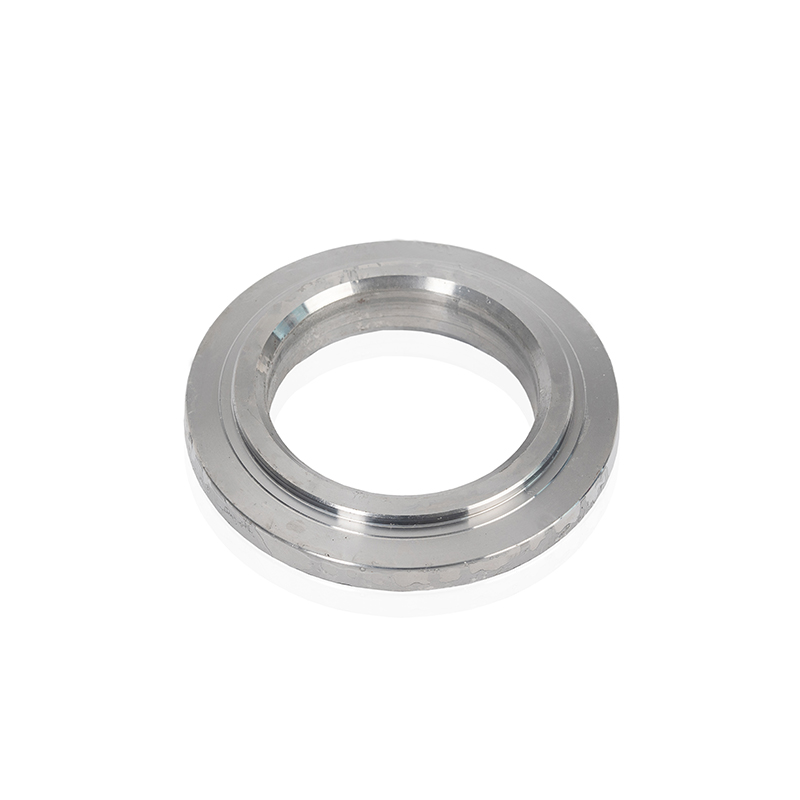

A kis alkatrészek kovácsolása akkor a legmegbízhatóbb, ha kiválasztja a megfelelő kovácsolási útvonalat (hideg, meleg vagy meleg/zárt szerszám), és megtervezi a fémáramlás geometriáját – majd korán rögzíti a tűréseket, a vágást és az ellenőrzést. Jól elkészítve a kis alkatrészekből készült kovácsolás nagy szilárdságot, megismételhető méreteket és hálóhoz közeli formákat biztosít minimális megmunkálás mellett.

Válassza ki a legjobb kovácsolási eljárást a kis alkatrészekhez

Kis alkatrészek kovácsolhatók több eljárással, amelyek kiegyenlítik a szerszámköltséget, az elérhető tűréshatárt és az anyagfelhasználást. Kezdje azzal, hogy az alkatrészcsaládját (kötőelemek, fogaskerekek, csapok, jármok, kis karok, elektromos érintkezők) hozzáigazítja a folyamatablakhoz és az elviselhető felületkezeléshez.

| Folyamat | A legjobb | Tipikus méretezési képesség | Megjegyzések a kis alkatrészekhez |

|---|---|---|---|

| Hidegfejezés / hidegalakítás | Rögzítőelemek, szegecsek, csapok, egyszerű fejek és szárak | Gyakran ±0,05 mm vagy jobb a kritikus funkciókról (alkalmazásfüggő) | Kiváló nagy hangerőhöz; továbbra is szükség lehet másodlagos műveletekre a csapágy illesztésekhez vagy menetekhez |

| Hideg kovácsolás (többállomásos extrudálás/fejezés) | Közel-nettó kis alkatrészek, amelyek erősséget és ismételhetőséget igényelnek | Pontosság gyakran jelentett a ±0,01–±0,1 mm sáv (részfüggő) | Magas anyaghatékonyság; képlékeny anyagokat és erős kenést igényel |

| Meleg kovácsolás | Keményebb ötvözetek vagy bonyolultabb formák, mint amit a tiszta hidegkovácsolás lehetővé tesz | Hideg- és melegkovácsolás között, hőtől és szerszámozástól függően | Gyakran csökkenti a présterhelést és a repedésveszélyt a hidegkovácsolással szemben |

| Melegen zárt kovácsolás | Kemény ötvözetek, vastagabb részek vagy erős szemcseáramlást igénylő formák | Az általános zárt vágási tolerancia szélesebb; a vágás/érme ronthatja az eredményeket | Várható vaku és méretarány; olyan befejező készletet tervezzen, ahol a megmunkálás elkerülhetetlen |

| Porkovácsolás | Közel háló formák, ahol a porozitás szabályozása és a szűk geometria számít | Gyakran idézik körül ±0,2 mm példákban (részfüggő) | Vágható megmunkálás; a gazdaságosság a por költségétől és mennyiségétől függ |

Gyors szabály a rossz folyamat elkerülésére

- Ha az alkatrész lényegében egy kötőelem-szerű geometria, kezdje a hidegfejezéssel/hidegalakítással, mielőtt a melegkovácsolást fontolgatná.

- Ha nagy szilárdságú plusz hálóhoz közeli elemekre van szüksége (kiemelkedések, hornyok, rövid bordák), értékelje a többállomásos hideg- vagy melegkovácsolást.

- Ha az ötvözet nehezen alakítható hidegen (vagy a szelvényváltások agresszívak), akkor a zárt szerszámos melegkovácsolás egy tervezett kidolgozási/kivágási lépéssel jellemzően biztonságosabb.

Tervezési szabályok, amelyek kiszámíthatóvá teszik a kis alkatrészek kovácsolását

A legtöbb „apró alkatrészek kovácsolásával” kapcsolatos probléma olyan geometriára vezethető vissza, amely befogja az anyagot, éles fordulatokat kényszerít ki az áramlásban, vagy irreális kovácsolt tűréseket követel meg. A következő szabályok csökkentik a szerszámkopást, stabilizálják a töltetet és egyenletessé teszik a vágást.

Vezérelje a vázlatot, a sugarakat és az elválasztási stratégiát

- Tervezze meg a vázlatot a falakon, amelyek kioldódnak a kockaból. Acél esetében a huzatot általában a 3-7° mélységtől és összetettségtől függően.

- Kerülje a késéleket és az éles belső sarkokat; Használjon bőséges filét az áramlás fenntartásához és az élettartam fenntartásához. Néhány rozsdamentes kovácsolási útmutatóhoz a 0,25 hüvelyk (6,35 mm) a lekerekítés sugarát minimális referenciapontként kell kezelni az áramlás megkönnyítése érdekében.

- Helyezze az elválasztó vonalat olyan helyre, ahol minimálisra csökkenti a funkcionális jellemzőkre gyakorolt eltérések hatását, és ahol a vakuvágás elérhető és megismételhető.

Legyen egyértelmű, hogy mi a „kovácsolt” és a „megmunkált”

Apró alkatrészeknél ritkán szükséges (vagy gazdaságos) mindenhol ultraszoros illeszkedéseket kergetni. Gyakorlatias megközelítés az, hogy csak a működés szempontjából kritikus tulajdonságokat jelöljük meg „kidolgozás szükséges”, és hagyjuk, hogy minden más kovácsolt állapotban maradjon.

- Kovácsolt felületek: bordák, kiemelkedések és nem párosodó felületek, ahol a közeli háló elfogadható.

- Kivitelhez szükséges felületek: csapágyfuratok, tömítőfelületek, precíziós menetek és nullapont-jellemzők, amelyek megmozgatják az összeállítást.

Tervezzen „folyamatbarát” funkcióhierarchiát

- Tartsa konzervatívan a mély, vékony bordákat; ha szüksége van rájuk, fontolja meg a több megjelenítésből álló kovácsolást, így minden egyes megjelenítés fokozatosan növeli a magasságot, ahelyett, hogy egy találatra kényszerítené a teljes kitöltést.

- A kovácsolás utáni átszúrással vagy másodlagos megmunkálással létrehozott átmenő furatokat részesítse előnyben, ahelyett, hogy bonyolult alámetszéseket próbálna kialakítani a szerszámban.

- Ahol lehetséges, igazítsa az elsődleges terhelési útvonalakat a várható szemcseáramláshoz (a kovácsolás egyik fő mechanikai előnye).

Gyakorlati folyamat a kis alkatrészek kovácsolásához

Az alábbiakban egy robusztus alapvonali áramlás látható, amelyet beállíthat, hogy hidegen kovácsol egy kötőelemszerű alkatrészt, vagy melegen kovácsol egy kis kart/igát. A kulcs az, hogy a vágást, a méretezést/alakítást és az ellenőrzést a fő folyamat részeként kezeljük, ne utólagos gondolatként.

- Határozza meg a minőség szempontjából kritikus méreteket (CTQ-kat), nullapontokat és elfogadható kovácsolt felületeket.

- Válassza ki a kovácsolási utat (hideg/meleg/meleg) a CTQ-k, az ötvözet alakíthatósága és térfogata alapján.

- Készítsen előforma-stratégiát (különösen melegkovácsoláshoz): ossza el a térfogatot, hogy a végső benyomás túlzott felvillanás nélkül töltse ki.

- Tervezési matricák huzattal, sugárral és elválasztó vonallal a megbízható kioldáshoz és vágáshoz.

- A vágási és méretezési/kidolgozási műveletek megtervezése; tartsa fenn őket olyan funkciók számára, amelyeknek szűknek kell lenniük.

- Adja meg a hőkezelést (ha szükséges) és a felületkezelést (pl. bevonat, bevonat) a méretstabilizálás után.

- Állítson be egy ellenőrzési tervet: első cikk, folyamat közbeni ellenőrzések és végső mintavétel a CTQ-khoz kötve.

Tipp: Nagy mennyiségű kis alkatrészek kovácsolásakor fordítson több erőfeszítést a korai szerszámpróbákra és mérési körökre, mint a feldolgozás utáni válogatásra – a megelőzés olcsóbb, mint az észlelés.

Tűrések és szerszámszabályozások, amelyek csökkentik a változékonyságot

A kovácsolt apró alkatrészekben a méretszóródás általában a szerszámzárás változásaiból, a szerszámkopásból, a hőmérséklet-ingadozásból (meleg/meleg kovácsolás), a kenés inkonzisztenciájából (hideg/meleg) és a vágási eltérésekből adódik. Ezeket közvetlenül enyhítheti néhány bevált vezérléssel.

Ha a vastagság számít, használjon kidolgozást/méretezést

Ha az elválasztó vonalon átívelő vastagság CTQ, tervezzen meg egy kidolgozási/méretezési lépést. Egy kovácsolási iránymutatás tipikus zárási tűrés ±0,030 hüvelyk körül , -val ±0,010 hüvelyk kovácsolás utáni kovácsolási művelettel érhető el (és speciális esetekben még szorosabb). Ez egy elterjedt minta: nem "kívánja" a forró kovácsolást szoros vastagságra, hanem méretezi.

Tervezze meg a kopást és a vágást úgy, mintha azok részei lennének

- Adjon hozzá kifejezett vágási ráhagyásokat, hogy a vaku eltávolítása ne sértse a funkcionális geometriát.

- Határozzon meg egy kopáskiegyenlítési stratégiát: elfogadható kopási határértékek, újrapolírozási időközök és mérési trigger a lapkák újravágásához.

- Ahol szoros élekre van szükség, fontolja meg a másodlagos nyírást vagy könnyű megmunkálást, ahelyett, hogy a kovácsolószerszámot arra kényszerítené, hogy „tartson” egy éles élt hosszú menetekhez.

Tartsa a hőmérsékletet és a kenést egy keskeny sávon belül

Meleg/meleg kovácsolásnál a szigorúbb hőmérséklet-szabályozás csökkenti a töltés ingadozását és a vízkőképződést; hidegkovácsolásnál a kenőanyag konzisztenciája csökkenti a súrlódási tüskéket, amelyek a méretszóródást és a szerszámtörést okozzák. Kis alkatrészek esetében a kis kilengések túlméretezett hatást fejtenek ki, mivel a jellemzők térfogata kicsi a teljes alkatrésztérfogathoz képest.

Költség- és anyagfelhasználás: ahol a kis alkatrészek kovácsolása nyer

A kovácsolást gyakran választják kis alkatrészekhez, mert csökkentheti a selejtezést és a megmunkálási időt, miközben javítja a szilárdságot. A hidegkovácsolásra vonatkozó hivatkozások általában az anyagfelhasználás közeledtét említik közel 100% kedvező geometriákban, és szélesebb körű hidegkovácsolási viták gyakran idéznek 85-95% a felhasználási tartományok az alkatrészcsaládtól és a folyamatbeállítástól függően.

Egy egyszerű numerikus példa (miért számít a közeli hálózat)

Tegyük fel, hogy egy kis acél alkatrész 40 g kész anyagot használ fel.

- A rúdból történő megmunkálás 60%-os kihasználtság mellett kb 66,7 g készletből (40 g / 0,60), létrehozva 26,7 g alkatrészenkénti selejt.

- A hidegkovácsolás 95%-os kihasználtságnál kb 42,1 g készletből (40 g / 0,95), létrehozva 2,1 g alkatrészenkénti selejt.

- 100 000 alkatrész/évnél ez a különbség nagyjából 2,46 tonna kevesebb selejt (26,7 g − 2,1 g = 24,6 g alkatrészenként megtakarított).

Ez az oka annak, hogy a kis alkatrészek kovácsolása különösen vonzó a térfogatban: az anyag gyorsan delta-összeáll, és a megmunkálási órák csökkennek, ha az alkatrész közel van a hálóhoz.

Amikor a kovácsolás nem a legjobb költségválasztás

- Nagyon kis mennyiségek, ahol a szerszámköltség nem amortizálható.

- Mély alámetszések vagy összetett belső üregek által dominált geometriák (gyakran jobban alkalmasak megmunkálásra, MIM-re vagy öntésre).

- Az ultra-precíziós megoldás mindenhol elfér, ahol a legtöbb felületet megmunkálja.

Minőségi ellenőrző lista a gyártásra kész kis alkatrészek kovácsolásához

Használja ezt az ellenőrző listát a minőség stabilizálására a méretezés előtt. Úgy tervezték, hogy megragadja a kis alkatrészek kovácsolásának leggyakoribb buktatóit: ellenőrizetlen variációt, tisztázatlan CTQ-kat és késői tolerancia-meglepetéseket.

A végső szerszámok vágása előtt

- Datumokkal és mérőmódszerrel meghatározott CTQ-k; a nem CTQ felületek kovácsolása kifejezetten megengedett.

- Felülvizsgálták a stratégiatervezetet és a kivágást; elválás vonal és trim hozzáférés megerősítve.

- Az anyagspecifikáció magában foglalja az alakíthatósági szempontokat is a tervezett kovácsolási útvonalhoz.

A próbák során

- Mérje a bezárást/eltérést és a főbb CTQ-kat több találaton, ne csak egyetlen mintán.

- A vágás ismételhetőségének megerősítése; ellenőrizze, hogy nincsenek-e sorja/borulás, ami befolyásolhatja az összeszerelést.

- Ha a vastagság/simaság meghajtók működnek, akkor korán ellenőrizze a szórási/méretezési teljesítményt.

Gyártásban

- Határozza meg a kopási határértéket és a szerszámok újradolgozását; ne várja meg az ügyfél szökését, hogy korrigálja az elsodródást.

- Használjon CTQ-khoz kötött folyamat közbeni ellenőrzéseket (nem csak szemrevételezést), és tartson egyszerű reakciótervet, ha az értékek trendjei vannak.

- A szükségtelen utómunkálatok elkerülése érdekében válassza szét a „kovácsoltként elfogadható” tartályokat a „kidolgozáshoz szükséges” tartályoktól.

A lényeg: A kis alkatrészek kovácsolása sikeres, ha a kovácsolásra való tervezést (huzat, sugarak, szétválasztás, trimmelés) a tervezés részeként kezelik, és amikor a méretezést/veretezést és az ellenőrzést stratégiailag a CTQ-k vezérlésére használják anélkül, hogy a teljes alkatrészt túlságosan megmunkálnák.