Hogyan biztosítja az adó kamra karimája lezárt csatlakozást az adó és a folyamat edény között?

2024.07.10

2024.07.10

Ipari hírek

Ipari hírek

Az olyan ipari folyamatokban, ahol a pontos mérés és a változók ellenőrzése kiemelkedő fontosságú, az összes érintett alkatrész integritása döntő jelentőségű. Ezen alkatrészek közül az adó kamra karimái kulcsszerepet játszanak az adó és a folyamat edény vagy csővezeték közötti lezárt kapcsolat biztosításában. Ez a cikk olyan mechanizmusokba és tényezőkbe merül, amelyek hozzájárulnak az adó kamra karimák által biztosított tényleges tömítéshez.

1. tömítés vagy pecsét anyag kiválasztása

A megbízható pecsét elérésének alapvető eleme a tömítés vagy a tömítőanyag választása. Adó kamra karimák Helyezzen be egy tömítést, amelyet úgy terveztek, hogy ellenálljon a folyamatkörnyezet konkrét feltételeinek. Ezeket a tömítéseket olyan tényezők alapján választják meg, mint például a folyamatfolyadék hőmérséklete, nyomás és kémiai kompatibilitása. A közönséges tömítés anyagok közé tartozik az elasztomerek (például a Buna-N, az EPDM vagy a Viton) az általános alkalmazásokhoz, valamint speciális anyagok, például PTFE vagy grafit a magas hőmérsékleten vagy korrozív környezethez. A tömítés akadályt képez az adó kamra karimájának és a folyamat edényének párzási felületei között, hatékonyan megakadályozva a folyamatközeg bármilyen szivárgását.

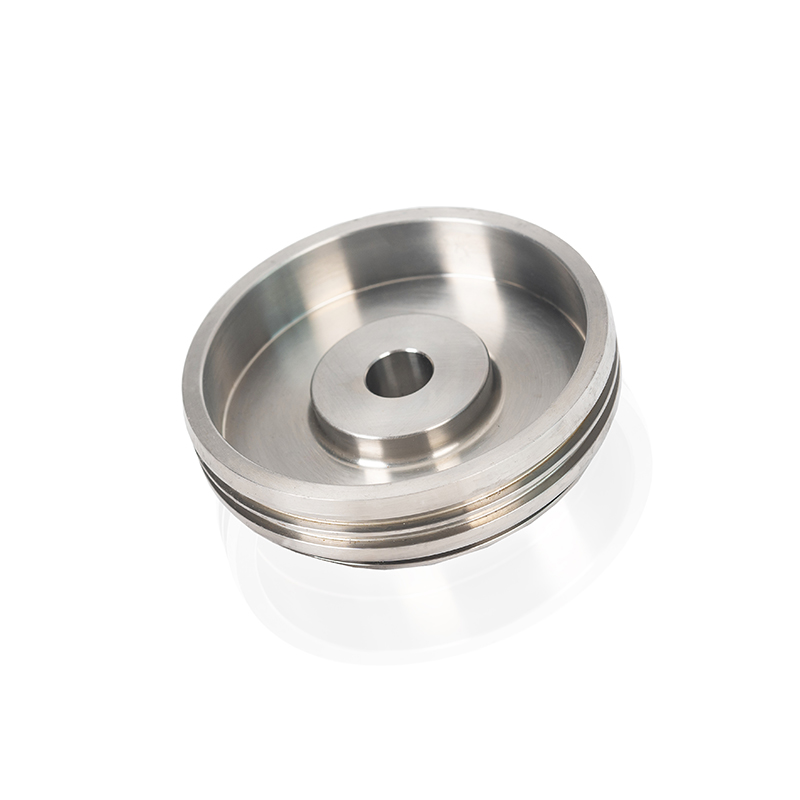

2. A karima felületeinek precíziós megmunkálása

Az adó -kamra karimák tömítőfunkciója szempontjából kritikus a karimafelületek precíziós megmunkálása. Az adó kamra karima felülete és a folyamat edény párosító felülete aprólékos megmunkálási folyamatokon megy keresztül. Ezeket a felületeket nagyon szoros toleranciákra kell megmunkálni, hogy biztosítsák a laposságot és a simaságot. Amikor az adó kamra karimáját csavarozzák vagy rögzítik a folyamat edényére, ezeknek a felületeknek a pontos megmunkálása lehetővé teszi az intim érintkezést az egész tömítésterületen. A karima arcain belüli hiányosságok vagy szabálytalanságok veszélyeztethetik a tömítést, így a pontos megmunkálás a tömítés hatékonyságának kritikus szempontja.

3. Csavarozási vagy szorító mechanizmus

Az adó kamra karimájára alkalmazott mechanikai erő egy másik kulcsfontosságú tényező a biztonságos tömítés eléréséhez. Az adó kamra karimákat csavarlyukakkal vagy szorító mechanizmusokkal tervezték, amelyek lehetővé teszik, hogy biztonságosan rögzítsék a folyamat edényére. Amikor a csavarokat meghúzzák, vagy rögzítik a bilincseket, szabályozott mennyiségű erőt gyakorolnak a karimára, összenyomva a tömítést a karima felületei között. Ez a tömörítés egy szoros tömítést hoz létre, amely megakadályozza a folyamatfolyadék szivárgását. A csavarok vagy bilincsek számát és méretét a karima mérete és a működési feltételek alapján választják ki, hogy biztosítsák a megfelelő tömítést.

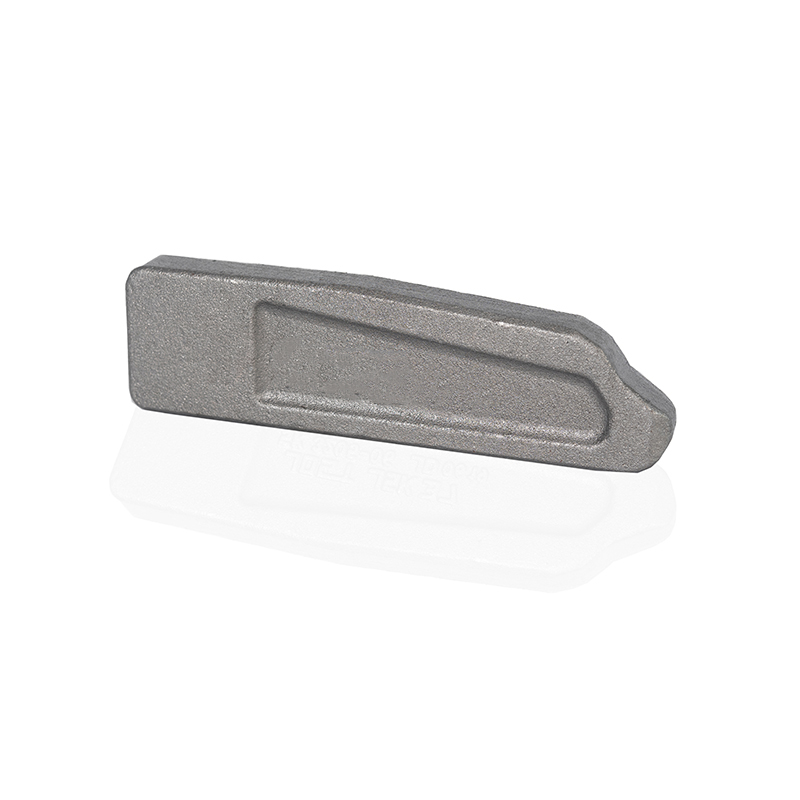

4. Anyagválasztás az adó kamra karimákhoz

A tömítés anyagán túl, az anyagválasztás a Adó kamra karima önmagában kritikus. Az adó kamra karimáit általában olyan anyagokból készítik, mint például rozsdamentes acél, szénacél vagy speciális ötvözetek. Ezeket az anyagokat úgy választják meg, hogy képesek legyenek ellenállni a folyamatkörnyezet konkrét feltételeinek, ideértve a korróziót, az eróziót és a mechanikai feszültségeket. Az anyagnak a hosszú távú tömítés hatékonyságának biztosítása érdekében összeegyeztethetőnek kell lennie a folyamatfolyadékkal is. Például a rozsdamentes acélt általában a korrózióállóságára választják, így az ipari alkalmazások széles skálájára alkalmas.

5. Seal integritási tesztelés

A rendszer működtetése előtt szokásos gyakorlat a tömítés integritásának tesztelése az összeszerelt karima ízületén. Ez a tesztelés biztosítja, hogy az adó kamra karimája megfelelően van felszerelve, és hogy a tömítés szivárgásmentes. Különböző módszereket lehet használni a tömítés tesztelésére, ideértve a nyomásvizsgálatot vagy a megfelelő vizsgálati folyadékkal történő buborékvizsgálatot. Bármely szivárgás felismerése és kezelése a tesztelés során elősegíti az operatív kérdések megelőzését, és biztosítja a folyamat biztonságát és megbízhatóságát.